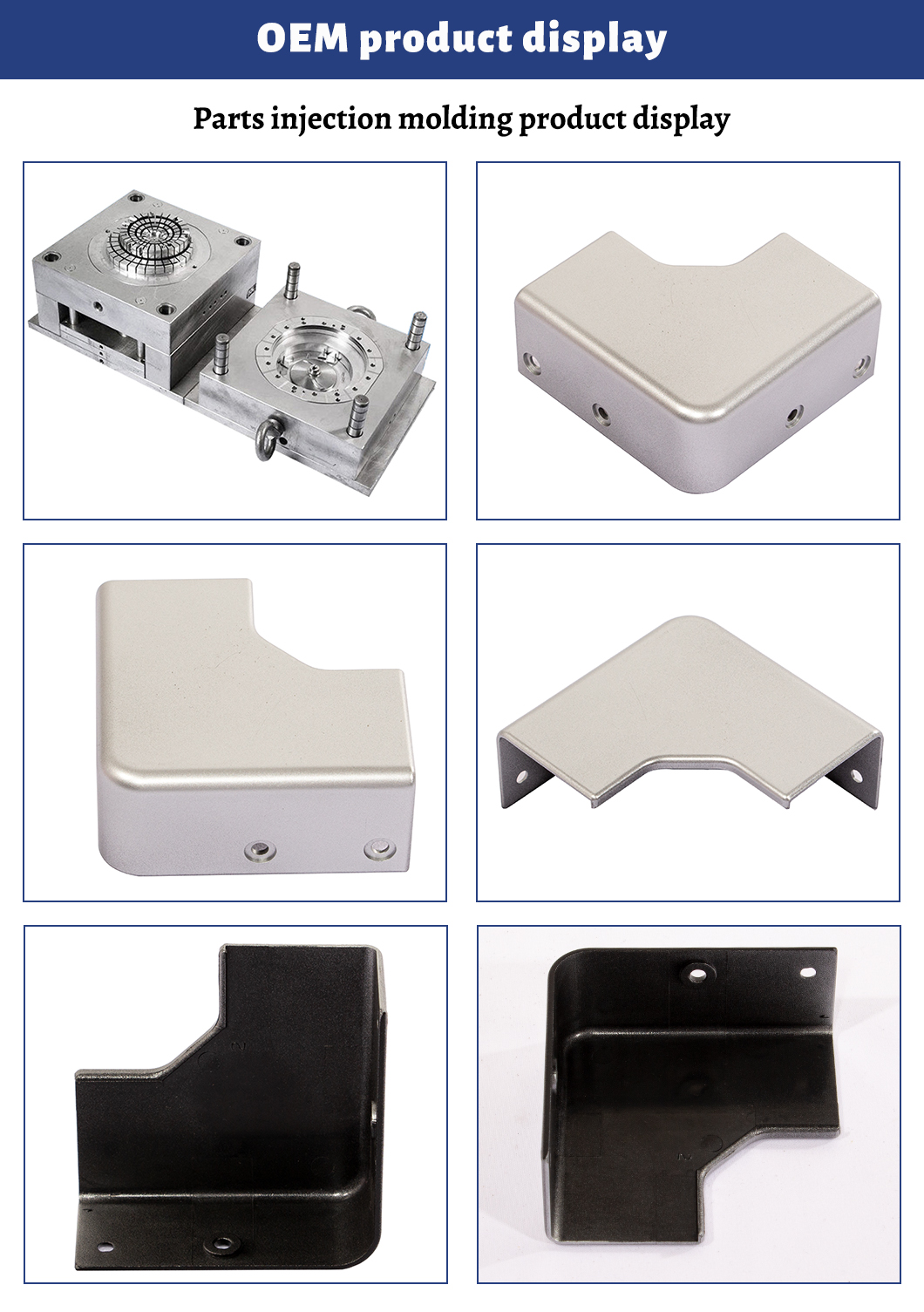

Prilagođeni kalup za brizganje električnih plastičnih dijelova

Opis

Injekcijsko prešanje je metoda proizvodnje dijelova ubrizgavanjem materijala u kalup.Metali (za koje je postupak poznat kao lijevanje pod pritiskom), stakla, elastomeri, slatkiši i, najčešće, termoplastični i termoreaktivni polimeri mogu se koristiti u injekcijskom prešanju.Materijal dijela se dovodi u zagrijanu bačvu, miješa i gura u šupljinu kalupa, gdje se hladi i stvrdnjava do konfiguracije šupljine.Nakon što je proizvod dizajniran, obično od strane industrijskog dizajnera ili inženjera, kalupi se izrađuju od metala, obično čelika ili aluminija, i precizno obrađuju kako bi oblikovali željene značajke dijela.Materijali za 3D ispis poput fotopolimera koji se ne tope tijekom injekcijskog prešanja nekih termoplasta niže temperature mogu se koristiti za neke jednostavne kalupe za injekcijsko prešanje.Brizganje se naširoko koristi za proizvodnju širokog raspona dijelova, od vrlo malih do vrlo velikih.Sposobnost proizvodnje dijelova s različitim geometrijskim oblicima i veličinama određena je vrstom stroja koji se koristi u operaciji.

Postavljen je tako da isključuje zrak u šupljini i plinove od taljenja plastike tijekom ubrizgavanja u kalup.. Kada ispuh nije gladak, na površini proizvoda će se pojaviti tragovi zraka (plinovi), gorenje i drugo loše;Ispušni sustav plastične matrice obično je otvor za zrak u obliku utora ugrađen u matricu za izbacivanje zraka iz originalne šupljine i plinova koje unosi rastaljeni materijal. Kada se rastaljeni materijal ubrizgava u šupljinu, izvorni zrak u šupljini i plin koji donosi talina moraju se ispustiti prema van kalupa kroz ispušni otvor na kraju protoka materijala, inače će proizvodi imati pore, loš spoj, nezadovoljstvo punjenjem kalupa, pa čak i nakupljeni zrak će izgorjeti zbog povišene temperature uzrokovane kompresijom.pod normalnim uvjetima, ventilacijski otvor se može nalaziti u šupljini na kraju toka rastaljenog materijala, ili u rastavnoj površini matrice.

Potonji je plitki utor dubine 0,03 - 0,2 mm i širine 1,5 - 6 mm na strani matrice. Neće biti velike količine rastaljenog materijala koji curi iz otvora tijekom ubrizgavanja, jer rastopljeni materijal će se ovdje ohladiti i skrutiti u kanalu.. Položaj otvaranja ispušnog otvora ne bi trebao biti usmjeren prema operateru kako bi se spriječilo slučajno izbacivanje rastaljenog materijala.. alternativno, može ispustiti plin pomoću odgovarajućeg razmaka između ejektora šipke i rupe za izbacivanje, te između grumena za izbacivanje i predloška i jezgre.